¿Cómo funciona el sistema de combustible? Es una pregunta natural porque parece un sistema complicado, pero no lo es, en esta guía aprenderás de forma fácil todo lo necesario para que te conviertas en un experto.

Aprenderás los 2 tipos de sistemas de combustible más usado en la industria, así como sus partes, funcionamiento y evaluación de fallas.

¿Qué es el sistema de combustible?

Es el sistema encargado de inyectar la cantidad adecuada de combustible en la cámara de combustión, la cantidad dependerá de los requerimientos del operador y la carga aplicada al motor diésel.

Tipos de sistema de combustible

En los motores Diesel hay 2 tipos de sistemas de combustible, que veremos a continuación:

- Sistema de combustible EUI.

- Sistema de combustible common rail.

Veamos a continuación como funcionan estos sistemas de combustible de un motor diesel.

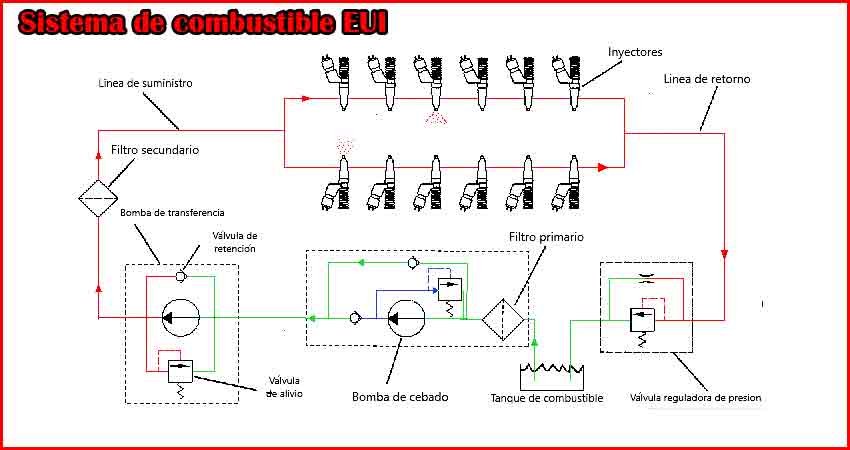

Sistema de combustible EUI

El sistema EUI es uno de los sistemas más utilizados en tractores, motoniveladoras y cargadores frontales.

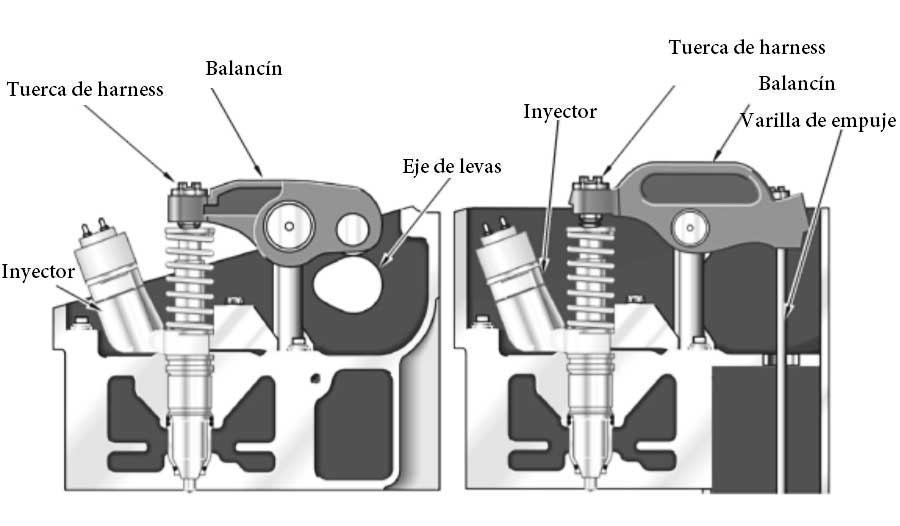

La sigla EUI significa electronic unit injector, es decir, el inyector es controlado electrónicamente, pero es accionado mecánicamente mediante un balancín.

Este sistema sustituyó a los sistemas de inyección mecánicos y trajo las siguientes ventajas:

- Mejor control en la cantidad y tiempo de inyección de combustible.

- Reducción de emisiones.

- Ahorro de combustible.

- Aumento de la potencia del motor diésel.

Partes del sistema de combustible del motor diésel

El sistema de combustible EUI esta conformado por los siguientes componentes:

- Tanque de combustible.

- Filtro primario de combustible.

- Bomba de cebado.

- Bomba de combustible.

- Válvula de alivio

- Filtro secundario de combustible.

- Inyectores de combustible

- Válvula reguladora de presión

¿Cómo funciona el sistema de combustible EUI?

El sistema de combustible EUI trabaja con una presión de combustible de 90 a 110 psi y una presión de inyección de 15 000 psi.

Filtro de combustible primario

Como se ve en el diagrama, el combustible comienza su recorrido en el tanque de combustible y pasa por el filtro primario, el filtro primario retiene partículas de hasta 10 micras y separa el agua que podría haber en el combustible.

Bomba de cebado

El combustible filtrado pasa por el circuito en paralelo de la bomba de cebado y se dirige hacia la bomba de transferencia.

La bomba de cebado es una bomba accionada eléctricamente, se utiliza para purgar el sistema de combustible cuando se realiza el cambio de filtros o algún componentes del sistema. Purga es eliminar el aire dentro del sistema del combustible.

La bomba de cebado tiene una válvula de retención en paralelo que permite el paso de combustible desde los filtros primarios hacia la bomba de transferencia cuando la bomba de cebado no está en funcionamiento.

Bomba de transferencia

La bomba de transferencia de combustible tiene una válvula de retención o también conocida como válvula check que permite que el combustible circule alrededor de los engranajes de la bomba cuando se ceba el sistema de combustible. La bomba de transferencia de combustible tiene también una válvula de alivio de presión. La válvula de alivio de presión se utiliza para proteger el sistema de combustible de una sobrepresión

La bomba de transferencia de combustible produce un excesivo de caudal de combustible, este flujo excesivo se utiliza para enfriar los componentes del sistema, también sirve para purgar el aire del sistema durante la operación evitando así la cavitación y el daño a los componentes.

Sensor de presión y temperatura

El motor diésel cuenta con un sensor de presión de combustible y de temperatura, por medio de estos sensores, el motor supervisa el estado de los componentes del sistema de combustible.

Filtro de combustible primario

Una vez que el combustible sale de la bomba de transferencia se dirige a los filtros secundarios y de allí a las líneas de suministro de combustible al conducto de combustible en la culata.

Los filtros secundarios retienen partículas contaminantes de hasta 2 micras, así se asegura que llegue combustible limpio a los inyectores que son muy susceptibles a fallar por contaminación.

Galería de combustible en la Culata

El combustible filtrado ingresa a la culata y los inyectores, el combustible esta listo para ser inyectado.

Los inyectores de combustible son accionados por el eje de levas y tienen una válvula solenoide que se cierra cuando se va inyectar combustible, lo cual permite que se presurice el combustible y se produzca la inyección dentro de la cámara de combustión.

Solo una parte del combustible que se suministra a los inyectores de combustible se utiliza para la operación del motor, el combustible sin utilizar se descarga en los conductos de retorno del combustible y retorna al tanque de combustible por las líneas de retorno.

Válvula reguladora de presión

La válvula reguladora de presión esta ubicada en el retorno de combustible, permite que el sistema de combustible de baja presión mantenga una presión constante. También hay una lumbrera de control de flujo ubicada en el retorno de combustible. La lumbrera de control de flujo mantiene una contrapresión constante del sistema. La lumbrera permite un flujo constante del combustible a través del sistema. Esto evita el calentamiento excesivo del combustible.

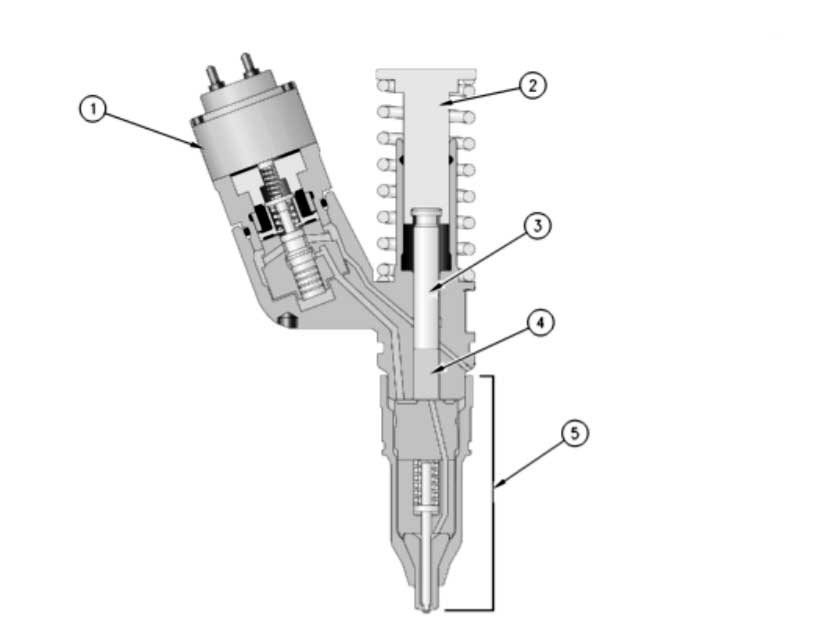

Inyector de combustible EUI

Partes del inyector de combustible EUI

- Solenoide.

- Resorte.

- Pistón o embolo.

- Cámara

- Conjunto de boquilla.

El combustible ingresa por un orificio al inyector y llena la cámara, internamente en la cámara hay un pistón con un resorte.

Cuando le toca el turno de inyectar la válvula solenoide se energiza y cierra el paso del combustible y el combustible se queda atrapado dentro del inyector, en ese momento el balancín comprime la parte superior del inyector, esto ocasiona que se incremente la presión del combustible atrapado en el inyector.

La presión se incrementa hasta que la presión vence al resorte y levanta el pistón, entonces el combustible sale presurizado por los orificios que bloqueaba el pistón y sale atomizado a la cámara de combustión.

La presión de inyección alcanza los 15,000 psi.

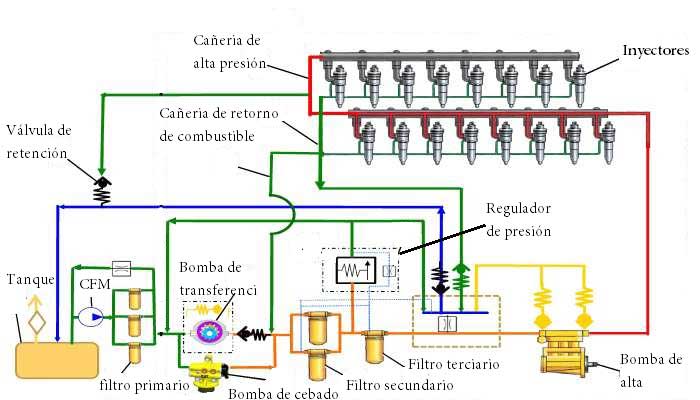

Sistema de combustible common rail

El sistema de combustible common rail es uno de los sistemas más usados en motores modernos de gran potencia y esta conformado por los siguientes componentes.

Partes del sistema de combustible common rail

- Tanque de combustible.

- CFM (Modulo de limpieza de combustible).

- Filtro primario de combustible.

- Bomba de cebado.

- Bomba de transferencia de combustible.

- Válvula de alivio

- Filtros secundarios.

- Filtro terciario.

- Bomba de alta presión de combustible.

- Válvulas limitadoras de flujo.

- Inyectores de combustible.

El sistema common rail se divide en dos sub sistemas que son:

Sistema de baja presión.

El combustible almacenado en el tanque de combustible fluye hacia los filtros primarios con separador de agua, el combustible ingresa a la bomba de cebado, luego a la bomba de transferencia y los filtros de combustible secundarios.

Se requiere una presión mínima de 32 psi para que el motor pueda arrancar, el sistema tiene una presión de trabajo entre 90 y 110 psi.

Sistema de alta presión

El combustible ingresa desde el sistema de baja hacia la bomba de alta presión que tiene una presión entre 10000 psi y 25000 psi. el combustible presurizado se almacena en una riel común para todos inyectores.

Los inyectores tienen una válvula solenoide que se energizan para permitir el paso del combustible presurizado lo cual produce la inyección dentro de la cámara de combustible.

Ahora, ya conoces las partes y el funcionamiento del sistema de combustible, es momento de pasar a las evaluaciones y pruebas de diagnostico.

Evaluaciones y diagnostico del sistema de combustible de motores Diesel

A continuación veras las evaluaciones más comunes para determinar fallas y el buen funcionamiento del sistema:

Prueba de los solenoides de los inyectores

La mayoría de los motores Diesel en el mercado son electrónicos y tienen la función de probar los solenoides con una herramienta de servicio como el ET en Caterpillar, esta prueba sirve para determinar el funcionamiento correcto de los solenoides de los inyectores.

Prueba de rendimiento del sistema de combustible

Los motores common rail tienen esta función, el sistema de diagnostico determina el correcto funcionamiento de los inyectores.

Prueba de corte de cilindros

Con esta prueba podras determinar el estado de la cámara de combustión.

Mantenimiento al sistema de combustible

En los motores Diesel de la maquinaria pesada, se realiza el mantenimiento de acuerdo a las horas de funcionamiento, en la mayoría de los motores el mantenimiento se realiza a las 250 horas.

en el mantenimiento se realiza los siguientes pasos:

- Drenar la humedad y sedimento del tanque de combustible: Los tanques de combustible cuentan con una válvula para poder drenar todo lo que se acumula en la parte inferior del tanque.

- Cambio de filtros de combustible: El cambio de los filtros de combustible son muy importantes y se debe seguir las siguientes recomendaciones:

- Limpiar la base de los filtros para evitar el ingreso de contaminantes al filtro.

- Nunca de debe llenar los filtros nuevos con combustible, esto es una mala practica y solo contaminaras el sistema y a la larga el sistema falla.

- Cebado del sistema de combustible: Esto se realiza para extraer el aire que ingreso al sistema luego de cambiar los filtros, para este procedimiento dependerá del tipo de motor.

- Se puede cebar el sistema de forma manual con una bomba.

- En motores más modernos se realizará mediante una bomba eléctrica y de forma automática al energizar la maquina.

- En los motores common rail es muy importante que no haya nada de aire en el sistema de combustible de lo contrario no arrancara.

Fallas comunes en el sistema de combustible.

Las fallas más comunes que vas a encontrar en el sistema son los siguientes:

Baja presión de combustible

Síntomas

- El sistema lanzará una alarma o evento que te indicará la baja presión.

- No hay alerta, pero hay perdida de potencia en el motor Diesel.

Posibles Causas

- Fugas de combustible por las mangueras.

- Filtros de combustible obstruidos.

- Falla en circuito o del sensor de restricción de filtros de combustible.

- Falla de la válvula reguladora de presión o la válvula de alivio

Solución

- Inspeccionar el motor en busca de fugas de combustible, si hay procede a corregir el problema.

- Debes revisar la presión del sistema de combustible con un manómetro, si la lectura es baja procede a cambiar los filtros, si la lectura es diferente a la lectura del sensor revisa la parte eléctrica.

- Si la presión no se incrementa revisa las válvulas reguladora de presión y de alivio, si la presión en el manómetro es correcto pasa al siguiente punto.

- Debes inspeccionar el sensor de restricción de filtros de combustible, revisa el sensor y la señal que recibe.

Evento de filtro obstruido

Síntomas

- Evento de restricción.

- Perdida de potencia.

Posibles Causas

- Filtros de combustible obstruidos.

- Falla en circuito o del sensor de restricción de filtros de combustible.

Solución

- Verificar la presión de restricción y de haber restricción cambiar los filtros.

- Si la presión es correcta, proceder a revisar el sensor de restricción de los filtros de combustible.

Evento de agua en el sistema

Síntomas

- Evento de de agua en el sistema.

Posibles Causas

- Acumulacion de agua en el separador de agua.

- Falla del sensor.

Solución

- Proceder a drenar el agua del separador del agua del filtro de combustible.

- Si la falla persiste, evaluar el sensor.

El motor no arranca

Síntomas

- El motor gira pero arranca.

Posibles Causas

- Evento de falla activo.

- Baja presión de combustible.

- Motor diésel frio.

Solución

- Corregir el evento activo.

- Si no hay eventos, verifica la presión de combustible, corregir de ser necesario, de ser correcta ver el siguiente paso.

- Si el motor esta frio procede a agregar ether al sistema de admisión.