Gracias a sus ventajas y versatilidad, los sistemas hidráulicos están presentes en todas las industrias, por lo cual es necesario conocer y entender un sistema hidráulico básico si quieres realizar un diagnostico de fallas de forma rápida y precisa.

En esta guía te mostrare de forma rápida como entender e interpretar un sistema hidráulico e identificar fallas en equipos hidráulicos.

¿Qué es la hidráulica?

Es la rama de la física que estudia las propiedades mecánicas de los líquidos dependiendo de las fuerzas a que pueden ser sometidos, es decir se estudia el comportamiento de los fluidos desacuerdo a sus características como la viscosidad y a las fuerzas que se aplican sobre él.

¿Qué es un sistema hidráulico?

Son el conjunto de componentes que utilizan un fluido bajo presión, para accionar componentes mecánicos como motores o pistones, de forma controlada y precisa. El control se realiza mediante mandos eléctricos y PLC.

¿Qué es un fluido hidráulico?

El fluido hidráulico es el encargado de transmitir la energía dentro del sistema hidráulico. El aceite es el fluido hidráulico más usado en toda la industria y tiene las siguientes funciones:

- Transmite la energía por todo el sistema.

- Lubrica las partes móviles del sistema hidráulico.

- Protege a los componentes hidráulicos del desgaste y la corrosión.

- Disipa el calor de los componentes del sistema hidráulico.

¿Qué es la presión hidráulica?

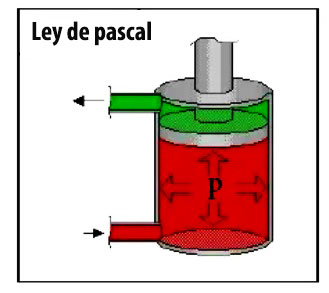

La presión hidráulica se define como la fuerza que se ejerce sobre un área, esta determinado por la ley de Pascal,

Ley de Pascal

La ley de Pascal indica que la fuerza aplicada a un liquido encerrado se transmite igualmente en todas las direcciones. Esto se determina mediante la siguiente formula:

P=F/A

- P = Presión, en Pascales (Pa).

- F = fuerza, en Newton (N).

- A = Área, en metros cuadrados (m2).

¿Qué es el Caudal?

El caudal es la cantidad de aceite o fluido que circula a través de una sección del ducto (tubería, cañería, oleoducto, manguera, …) por unidad de tiempo. También se identifica como el volumen de aceite que pasa por un área dada en la unidad de tiempo.

Veamos a continuación la formula del caudal

Q=V/t

- Q = caudal, en l/s.

- V = Volumen, en litros (l).

- t = Tiempo, en segundos (s).

Q=A.v

- Q = caudal, en m3/s.

- A = Área, en metros cuadrados (m2).

- v = Velocidad, en metros / segundo (m/s).

Componentes de un sistema hidráulico básico

Los principales elementos de un sistema hidráulicos son los siguientes:

- Tanque hidráulico.

- Filtro hidráulico.

- Bomba hidráulica.

- Válvula de control de dirección.

- Pistón hidráulico.

- Válvula de alivio.

- Enfriador de aceite hidráulico.

Deposito hidráulico

Los tanques hidráulicos almacenan el aceite hidráulico y cumple las siguientes funciones:

- Disipa el calor del aceite hidráulico.

- Ayuda a separar el aire del aceite.

- Ayuda a separar contaminantes.

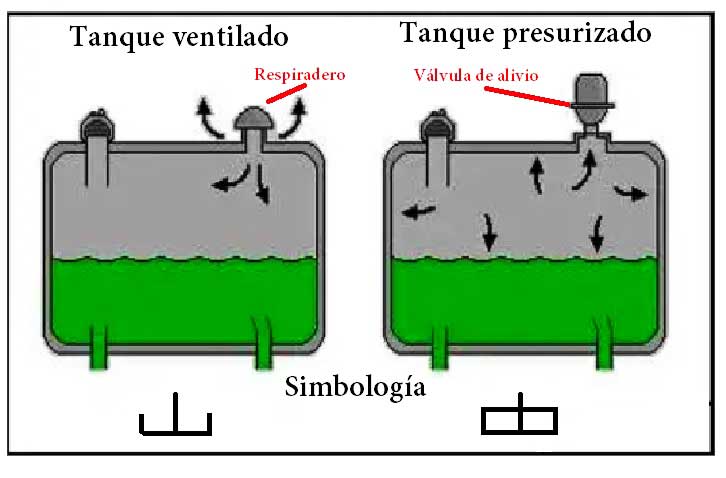

Tipos de tanques hidráulicos

Depósitos hidráulicos ventilados

Los tanques ventilados permiten la liberación de la presión que se acumula dentro del tanque debido al aumento de temperatura del aceite, de la misma forma permite el ingreso de aire al tanque cuando el nivel del aceite disminuye dentro del tanque. El tanque cuenta con un respiradero que filtra el aire que ingresa al tanque

Depósitos hidráulicos presurizados

El tanque se presuriza mediante una bomba externa o debido a la presión que se genera por el incremento del volumen del aceite gracias a la temperatura. El tanque cuenta con una válvula de alivio que permite protege al tanque de sobrepresiones.

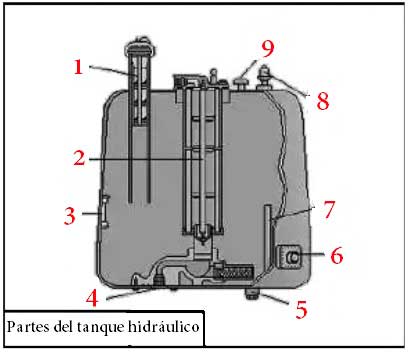

Partes de un tanque hidráulico

Los tanque están conformados por los siguientes componentes:

- Tubo de llenado: Esta conformado por una tapa y rejilla, por aquí se llenada aceite al sistema.

- Filtros internos: Filtran el aceite que retorna al tanque.

- Mirilla: Sirve para verificar el nivel correcto de aceite del sistema.

- Tubería de retorno: Por este conducto retorna el aceite al tanque

- Tapón de drenado: Es utilizado para drenar el aceite del tanque en los mantenimientos.

- Succión de la bomba hidráulica: Por este conducto sale el aceite que va la succión de la bomba hidráulica..

- Plancha deflectora: Reduce las salpicaduras de aceite, permite que se asienten los contaminantes.

- Válvula de alivio del tanque: Permite aliviar la presión del tanque.

- Respiradero del tanque hidráulico: permite la entrada y salida de aire.

Bomba hidráulica

La bomba hidráulica es el componente mecánico que transforma la energía mecánica en energía hidráulica, el flujo de aceite que produce es enviado al circuito hidráulico.

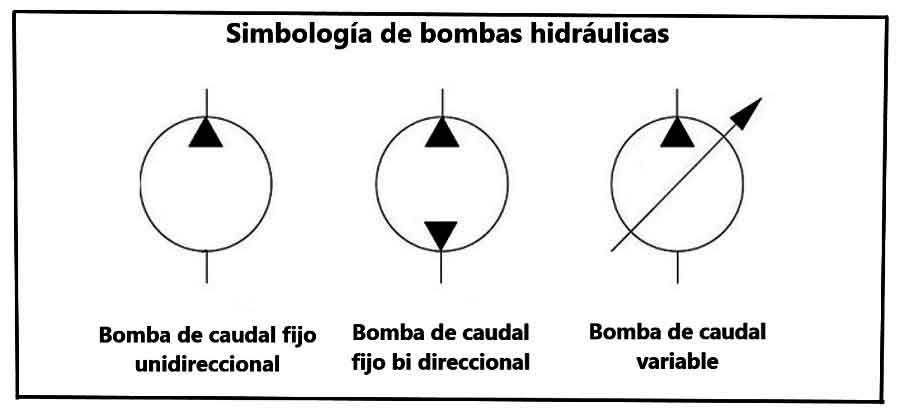

Las bombas están diseñadas para producir un caudal determinado, a medida que el aceite encuentra resistencia a su paso se genera presión en el sistema. Entre las bombas más utilizadas están las siguientes:

- Bombas hidráulicas de caudal fijo: Son bombas que siempre producen el mismo caudal a unas determinadas revoluciones.

- Bombas de caudal positivo: Son bombas que siempre producen flujo cuando están en movimiento.

- Bombas de caudal variable: Son bombas que pueden ajustar el caudal independientemente de la revolución a la gira la bomba.

- Bombas de presión compensada: Son bombas de caudal variable que tiene un dispositivo de control que ajusta la salida de caudal de la bomba para mantener una presión determinada en el sistema hidráulico.

- Bombas bi direccionales: Son bombas reversibles, se pueden accionarse en ambas direcciones.

Tipos de bombas hidráulicas

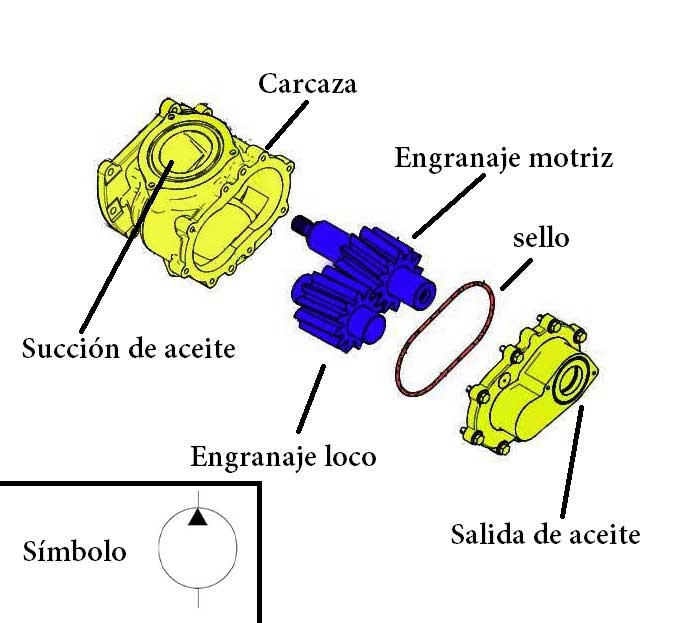

Bomba de engranajes

Las bombas de engranajes son de caudal fijo, son bombas ampliamente más usadas en los diversos sistemas hidráulicos.

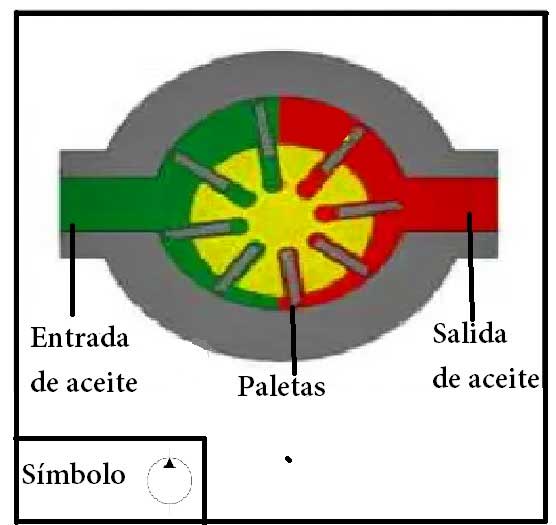

Bomba de paletas

Las bombas de paleta son bombas de cauda fijo y positivo.

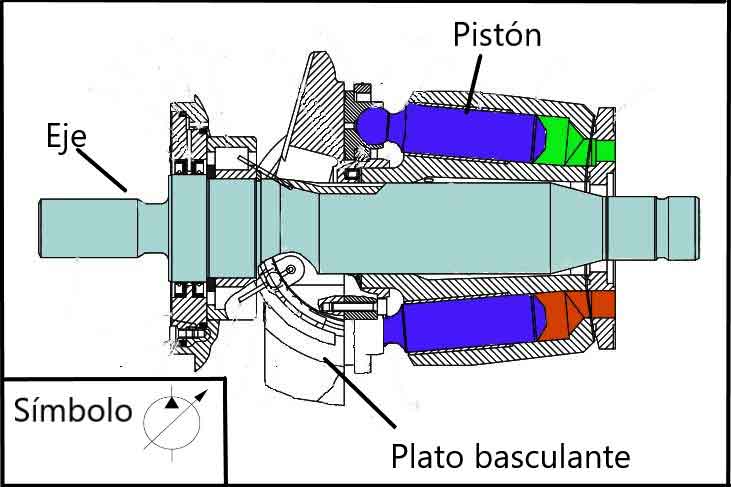

Bomba de pistones

Las bombas de pistones son de caudal variable, son utilizadas en sistemas hidráulicos de detección de carga y presión compensada.

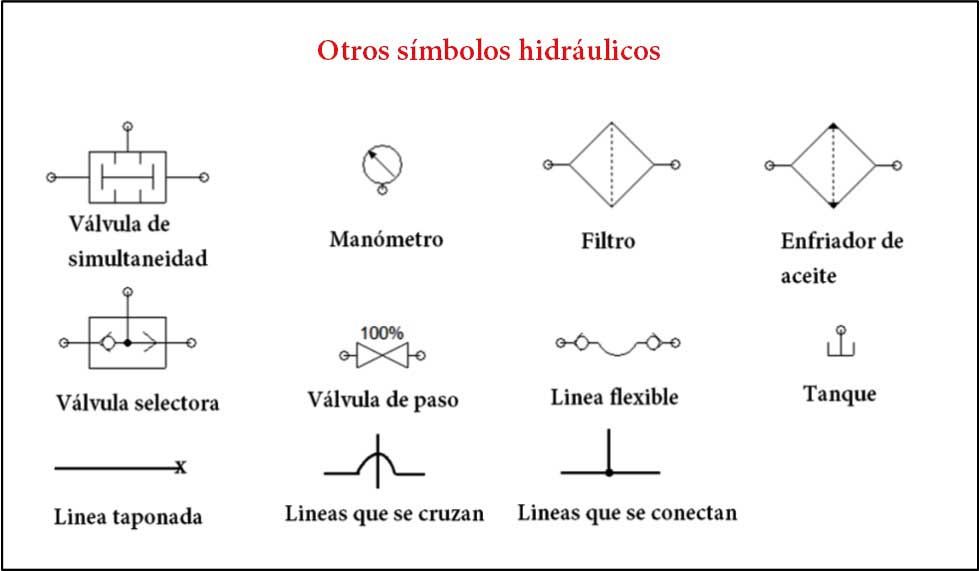

Válvulas

Las válvulas hidráulicas son utilizadas para direccionar el flujo, controlar el flujo y la presión del sistema. Las válvulas utilizan carretes y son accionadas por medios neumáticos, hidráulicos, eléctricos, manuales o mecánicos.

Entre las válvulas más utilizadas tenemos las siguientes:

Válvulas de control de dirección.

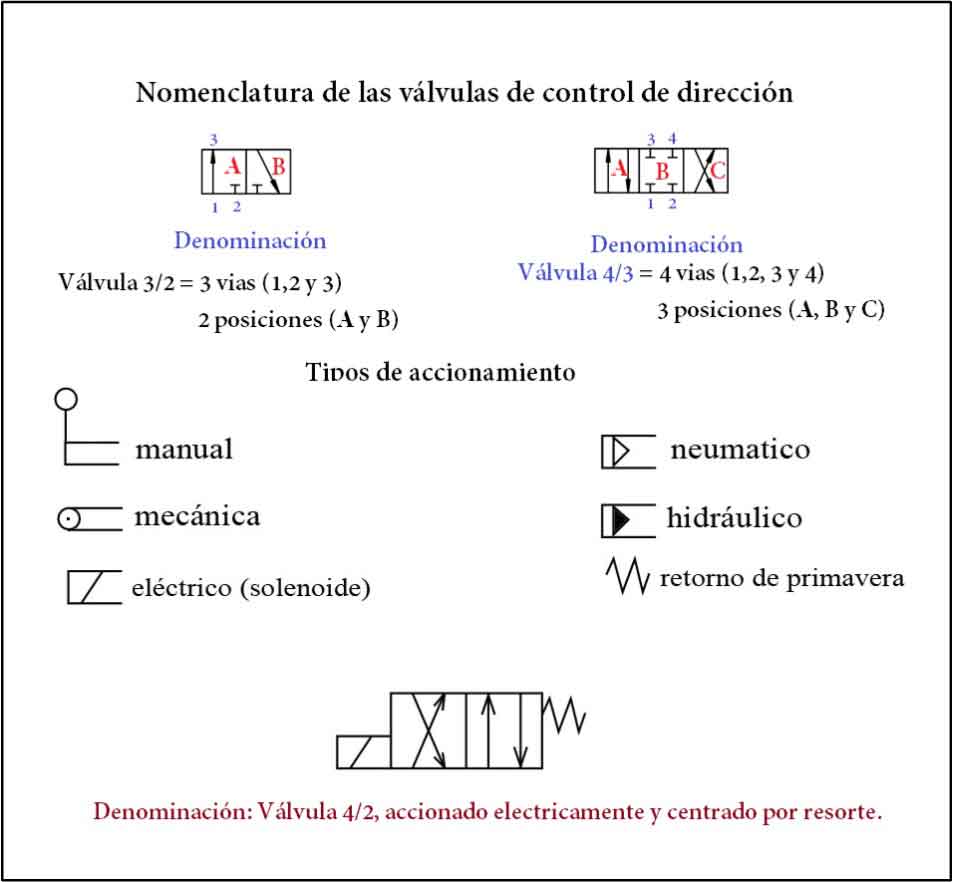

Son las encargadas de direccionar el flujo del aceite, a continuación veamos como se denomina a las válvulas de control de dirección:

Válvulas de control de flujo

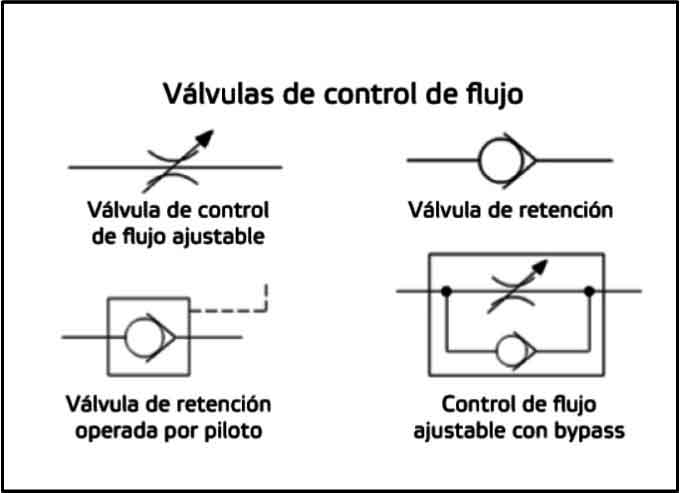

Estas válvulas tiene como principal función variar el caudal que ingresa a un determinado sistema o componente hidráulico, entre las principales válvulas tenemos las siguientes:

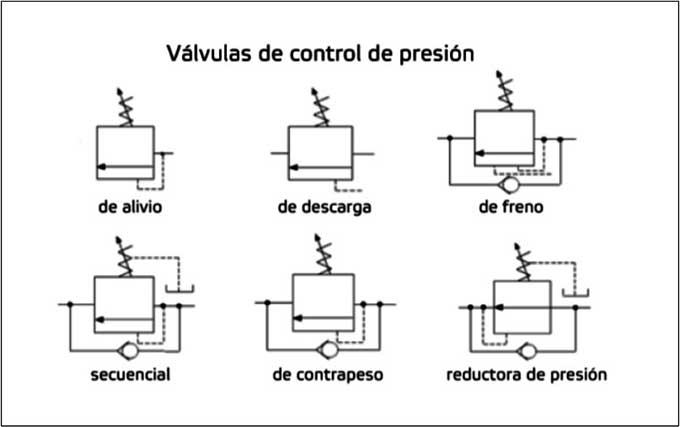

Válvulas de control de presión

Estas válvulas sirve para proteger al sistema de sobrepresiones y reducir la presión de terminadas partes de un sitema hidráulico, entre las principales válvulas tenemos:

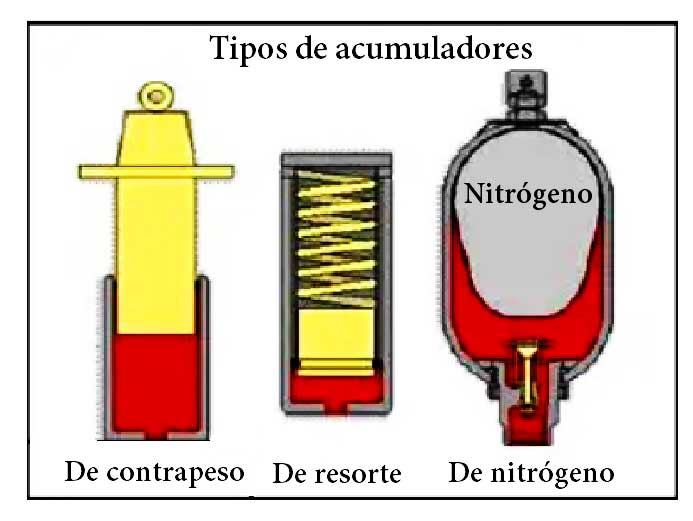

Acumulador

Los acumuladores hidráulicos son recipientes que almacenan el aceite hidráulico a presión. Los acumuladores cumplen las siguientes funciones:

- Compensa las variaciones de flujo. Cuando la demanda de flujo sobrepasa la capacidad del sistema, los acumuladores entregan temporalmente el caudal necesario.

- Mantiene una presión constante. Compensa las variaciones de presión suministrando o presión adicional o absorbiendo el exceso de presión.

- Absorbe los impactos. Amortigua los picos altos de presión, evitando la sobrecarga del sistema.

- Proporciona presión y flujo de emergencia. Si la bomba hidráulica deja de trabajar el acumulador proporciona presión y caudal por un tiempo limitado para poder operar el sistema.

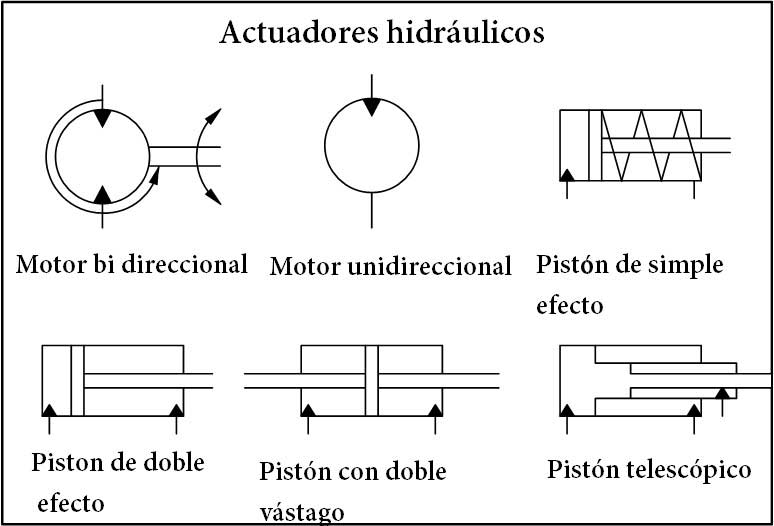

Actuadores

Los actuadores hidráulicos son los que convierten la energía hidráulica en energía mecánica, entre los principales actuadores tenemos:

Cilindros hidráulicos

Los cilindros son accionadores lineales que impulsan diversos implementos.

Motores hidráulicos

Los motores hidráulicos convierten la presión y flujo del aceite en torque y movimiento de rotación, como por ejemplo un motor para el ventilador.

La conversión de la presión y el flujo hidráulico en par (o fuerza de torsión) y luego en rotación es la función de un motor hidráulico, que es un actuador mecánico.

Símbolos hidráulicos adicionales

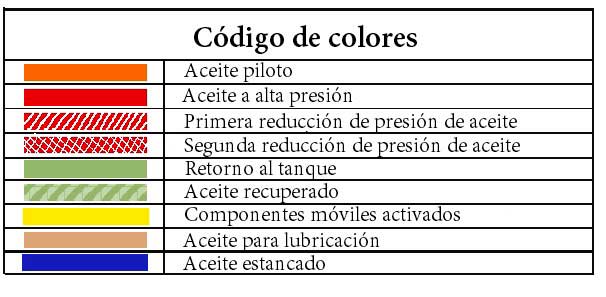

Códigos de colores de sistemas hidráulicos

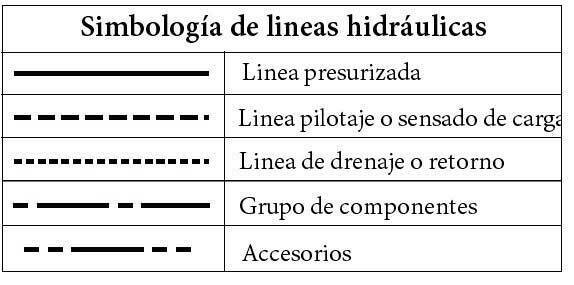

Para facilitar la lectura de los planos hidráulicos las líneas cuentan con diversos colores y trazos como veras a continuación:

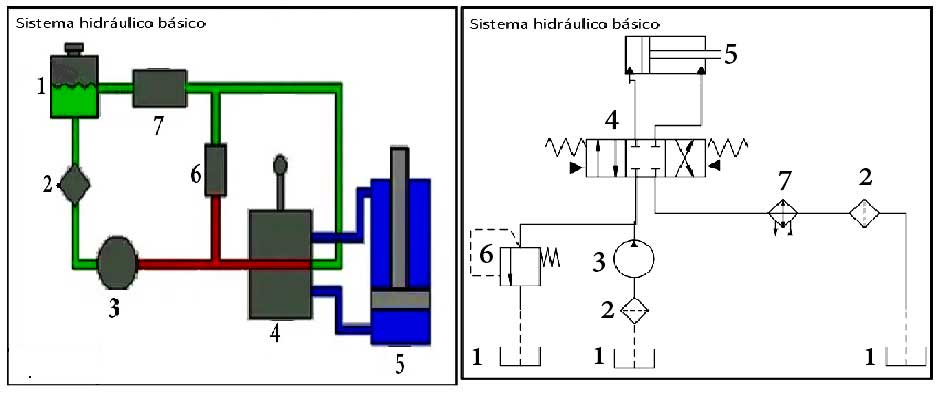

Cómo funciona un sistema hidráulico

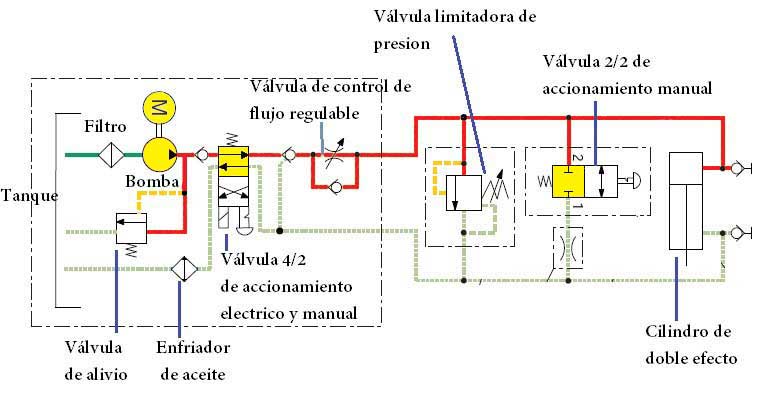

Para que entiendas el funcionamiento de un sistema hidráulico, debes observar el siguiente diagrama hidráulico que corresponde a una escalera hidráulica, cuando el pistón sale la escalera se eleva:

Entre el tanque y la bomba se encuentra el filtro de aceite que impide el ingreso de contaminantes hacia la bomba.

La bomba que es accionado por un motor, envía aceite al sistema, el sistema que esta protegido de sobrepresiones gracias a la válvula de alivio.

El aceite se dirige a la válvula de dirección 4/2 que es accionada eléctricamente y de forma manual, la válvula permite el paso hacia el actuador, el pistón extrae todo el vástago. El aceite que sale de la otra cámara del pistón pasa por el enfriador de aceite y por ultimo regresa al tanque.

La válvula limitadora de presión protege al pistón de picos elevados de presión, la válvula 2/2 de accionamiento manual permite que el pistón pueda retraerse de forma manual se usa en caso de que la bomba no funcione.

Ejemplos de sistemas hidráulicos

Los dispositivos hidráulicos tienen diversos usos en la industria, fabricas y hasta en robótica, a continuacion veremos las aplicaciones más comunes en maquinaria pesada y automotriz:

- Sistema de freno hidráulico

- Sistema de dirección hidráulico

- Transmisiones.

- Sistema de implementos.

Fallas comunes en un sistema hidráulico en maquinaria pesada

Entre las fallas más comunes las podemos clasificar en tres categorías:

Operación defectuosa del sistema

Las válvulas hidráulicas son muy propensas a fallar por presencia de partículas contaminantes en el aceite, las pequeñas partículas generalmente provoca que las válvulas se atasquen, también provoca desgaste en los componentes hidráulicos provocando con el tiempo fugas internas del sistema y esto con el tiempo hace que los elementos se vuelvan lentos.

Ruido al operar la bomba

Las bombas hacen ruidos generalmente cuando están cavitando, la cavitación es la formación de burbujas de aire en el aceite y cuando ingresan a la bomba implosionan dañando la bomba.

Elevada temperatura del aceite

Entre las causas más comunes encontramos bajo nivel del aceite hidráulico, carga excesiva al sistema y mala operación del sistema.

Seguridad al operar sistemas hidráulicos

Los sistemas hidráulicos operan en un rango de presión de 3000 a 5000 Psi, estas altas presiones pueden ser mortales si no se manipula de forma correcta, ten en cuenta las siguientes recomendaciones para evitar accidentes:

- Bloquea la fuente de activación del sistema hidráulico antes de intervenirlo.

- Libera la presión del sistema hasta que no quede presión residual.

- Siempre verifica que la presión del sistema sea 0 Psi antes de intervenir algún componente del sistema hidráulico.

- Utiliza guantes para manipular cualquier componente, generalmente todos los componentes alcanzan temperaturas elevadas.

- Es recomendable que utilices tus lentes de seguridad en todo momento.

- Nunca intentes desconectar una manguera o tubería con el sistema en funcionamiento.

Ventajas del sistema hidráulico

Los sistemas hidraulicos son ampliamente usados en todas las industrias por las siguientes ventajas:

- Son sistemas con altos torques, gracias a las altas presiones que genera.

- Transmite potencia con una fuerza constante.

- Es fácil de controlar y con una gran precisión.

- Los sistemas hidráulicos son relativamente fácil de repara y proporcionarle mantenimiento.

Desventajas del sistema hidráulico

Entre las pocas desventajas de los sistemas hidráulicos tenemos las siguientes:

- Fugas de aceite.

- Coste elevado de los componentes con respecto a los sistemas neumáticos.

Como puedes ver este curso de sistemas hidráulicos es introductorio y puedes ampliar tus conocimientos con los siguientes cursos

Conoce el funcionamiento de los sistemas hidráulicos de maquinaria pesada

A continuación te presentamos los siguientes cursos de sistemas hidráulicos.